ÉCONOMIE D'ÉNERGIE THERMIQUE

ÉCONOMIE D’ÉNERGIE THERMIQUE

Elle représente de loin la majorité de l’énergie requise, soit environ 95 % du total.

Elle est fournie par la combustion du carburant utilisé (diesel ou gaz) pour chauffer le flux d’air assurant l’évaporation de l’excès d’eau contenu dans les céréales chargées dans le séchoir.

La consommation de carburant par tonne de céréales dépend tout d’abord de la quantité totale d’eau à extraire, puis de la teneur en humidité initiale et finale des céréales.

Plusieurs autres facteurs jouent cependant un rôle important dans le niveau final de consommation.

Ces facteurs sont les suivants :

1 – Niveau de température extérieure

2 – Taux d’humidité relative de l’air

3 – Degré de maturité de la céréale

4 – Degré de propreté de la céréale

Pour fournir une indication de la consommation spécifique de carburant, c’est-à-dire de la quantité de carburant nécessaire à chaque tonne de céréales humides, il est d’usage de se référer aux conditions moyennes suivantes :

1 – Température extérieure : Non inférieure à 15 °C

2 – Taux d’humidité relative de l’air : Non supérieure à 70 %.

3 – Maturité des céréales : Parfaite et complète

4 – Propreté : Niveau d’impuretés non supérieur à 3 %.

Outre la consommation par tonne, la quantité de carburant nécessaire à l’évaporation d’un kg d’eau est souvent également indiquée.

On trouvera ces valeurs dans le tableau ci-dessous, sans oublier qu’il s’agit de valeurs moyennes pouvant varier considérablement en fonction des conditions.

| Humidity % Initial/Fina | Total Kg of water to evaporate per Ton of humid grain | Litre of gas oil per Ton Kcal/kg of H2O evaporated |

|---|---|---|

| 28% – 14% | 163 | 15l/Ton. – 800 Kcal/Kg H2o |

| 24% – 14% | 116 | 12l./Ton – 880 Kcal/Kg H2o |

| 19% – 14% | 58 | 7l./Ton – 1.050 Kcal/Kg H2o |

Précisons que la consommation spécifique augmente à mesure que l’humidité initiale diminue même si, bien entendu, la consommation absolue est inférieure.

La raison en est que la résistance du grain à relâcher son humidité interne augmente à mesure que l’humidité diminue.

Pour la même raison, si le processus de séchage se termine à un niveau inférieur, par exemple à 12 %, la consommation spécifique sera considérablement supérieure à celle indiquée dans le tableau.

La consommation de carburant peut être optimisée, c’est-à-dire réduite au minimum physiologique, grâce à des solutions techniques offrant une efficacité maximale.

Le séchoir PEDROTTI peut à ces fins être équipé comme suit :

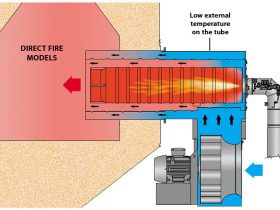

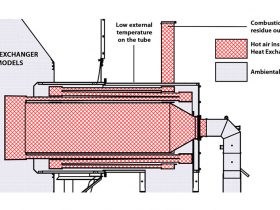

- Chaudière à très haut rendement (à chauffage et refroidissement immédiats).

- Système d’isolation thermique à circulation d’air froid via espace ménagé entre l’intérieur et l’extérieur du tunnel dans lequel est placée la chaudière ; ce système permet d’éliminer toute perte de chaleur au travers des parois extérieures du groupe chaudière.

La dispersion à travers les parois extérieures du séchoir est réduite au minimum grâce au dimensionnement précis de l’épaisseur de la colonne de céréales autour de la chambre de détente de l’air chaud, résultat d’une série prolongée d’essais. Une épaisseur trop mince permettrait la sortie de l’air encore chaud et non saturé d’humidité. Une épaisseur excessive saturerait l’air d’humidité avant sa sortie du séchoir, avec l’expulsion d’humidité à l’intérieur du séchoir que cela suppose.

La machine est enfin équipée de série d’un nettoyeur par gravité pour l’expulsion des impuretés les plus lourdes durant le traitement, ce qui réduit ainsi au minimum la hausse de consommation due à la présence de matières étrangères. La machine peut également être équipée d’un aspirateur (voir « Options ») qui élimine dès la première heure de fonctionnement les impuretés volatiles les plus légères présentes dans les céréales humides. Toutes les matières éliminées ne doivent donc pas être séchées, avec les avantages considérables que cela suppose en ternes de consommation.

Même si l’aspirateur fait partie des accessoires, la plupart des machines produites en sont équipées du fait de sa forte utilité.

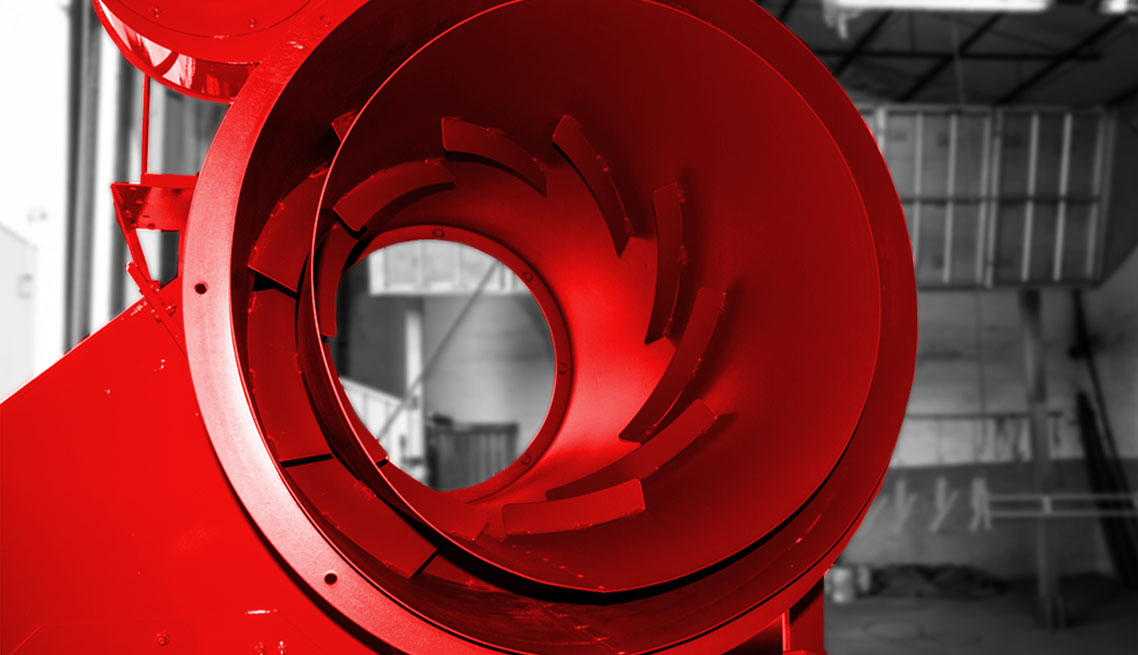

CONVOYEUR DE LA CHAMBRE DE COMBUSTION

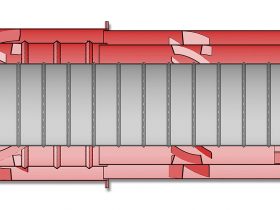

Nous utilisons un convoyeur de chambre de combustion de conception spéciale permettant d’éviter tout gaspillage de chaleur et de garantir que toute la puissance calorifique de nos brûleurs est acheminée dans les céréales. L’air provenant du ventilateur est subdivisé en deux flux en vue de créer une diversification à l’intérieur de la chambre de combustion. Le choc thermique est ainsi réduit et, associé à la qualité de l’acier utilisé pour la chambre, assure une durée de vie plus longue.

Les volets à l’intérieur du convoyeur assurent un flux d’air parfait permettant de distribuer uniformément la chaleur. Quatre spirales internes différentes augmentent la vitesse de l’air et optimisent ainsi le fonctionnement du ventilateur en réduisant toute contre-pression.

Nous avons depuis 1985 adopté un type d’isolation naturel pour nos deux systèmes de chauffage, à feu direct et à feu indirect, fonctionnant avec échangeur de chaleur. Ce type d’isolation nous permet de garantir une sécurité absolue autour de la machine, au point que l’opérateur peut toucher l’extérieur du convoyeur de la chambre de combustion sans se brûler. Cela est possible grâce à l’absence de toute perte de chaleur de la chambre de combustion et grâce au fait qu’aucun carburant n’est gaspillé pendant le processus de séchage

ÉCONOMIE D'ÉNERGIE MÉCANIQUE

It is the energy required by the machine in order to move its mechanical components, that is to say: ventilator; loading screw conveyer; cycling and unloading screw conveyer; grain mixing system.

For those machines that work with cardan transmissions the energy comes from the PTO of a tractor. For those machines that work with electric traction, the energy comes from the motor-kit installed on the machine.

The consumption of mechanical energy depends on the time the machine needs to complete one work-cycle.

Some stages of the process, such as loading, cooling and unloading, have always the same length. On the contrary, the stage of drying is directly connected with the initial humidity percentage of the grain and with the final humidity percentage you want to achieve.

In order to reduce at minimum the level of the energy that you need, PEDROTTI Driers take all the measures that permit to reduce the friction in the transmission: high quality bearing (SKF); pulleys with a diameter that assures the best efficiency of the transmission; high quality belts.

Long since, we have abandoned the idea of using a single electric motor on the electric machines (still in use on the machines of our competitors). We have preferred to install a specific motor for each mechanical function of the machine (upload, batch cycle, ventilation). This solution is more expensive to build, but it improves the quality of the machine. As a result the machine’s mechanism and its maintenance are simpler and the machine absorbs less power because the motors of each stage of the process work one at a time.

In order to optimize the level of absorbed energy, we want to remember you that:

- All electric motors are at least 20% oversized with respect to the maximum load they can sustain. This solution impedes any overheating and improves the machine’s performance.

- We only use IE3 high efficiency motors whose employment is moreover compulsory since 2015 in accordance with the European law CE 640/2009.

The specific consumption of energy (energy per ton) – expressed with the quantity of gas oil required by the tractor or by the quantity of Kw absorbed by the electric machines – is approximately the following:

L’énergie mécanique est nécessaire à la machine pour la transmission de ses composants mécaniques, c’est-à-dire ventilateur, vis sans fin de chargement, vis sans fin de recirculation et de déchargement, et système de mélange des céréales.

Pour les machines configurées pour un fonctionnement via transmission à cardan, l’énergie nécessaire est fournie par la prise de force d’un tracteur ; pour les machines configurées pour la traction électrique, l’énergie nécessaire est fournie par le kit des moteurs électriques monté sur la machine.

La consommation d’énergie mécanique est fonction directe du temps nécessaire à la machine pour exécuter un cycle de travail complet.

Certaines étapes de travail telles que le chargement, le refroidissement et le déchargement, sont généralement de la même durée. La phase de séchage est par contre directement liée au taux d’humidité initial de la céréale et au taux d’humidité final requis. Le temps de refroidissement dépend de son côté principalement de la température ambiante.

Afin de réduire au minimum le volume d’énergie nécessaire, les séchoirs PEDROTTI adoptent toutes les solutions permettant de limiter les frottements de la transmission, dont des roulements haute qualité (SKF), des poulies dont le diamètre permet d’optimiser la transmission et des courroies de qualité supérieure.

Sur les machines électriques, l’option d’un seul moteur électrique a depuis longtemps été remplacée par une solution destinant un moteur à chacune des fonctions mécaniques prévues (chargement, recirculation, ventilation). Cette solution est plus onéreuse en termes de construction mais améliore la qualité globale de la machine, est mécaniquement plus simple et plus facile à entretenir ; elle permet également des économies d’énergie, seuls les moteurs nécessaires à la phase de travail intéressée étant en fonctionnement.

Afin d’optimiser le niveau d’énergie absorbée, rappelons également ce qui suit :

- Les moteurs électriques sont tous surdimensionnés d’au moins 20 % par rapport à la charge maximale à laquelle ils sont soumis. Cette solution évite toute forme de surchauffe et optimise donc le rendement.

- Seuls les moteurs à haut rendement catégorie IE3 sont utilisés conformément à la norme européenne EC 640/2009.

La consommation spécifique d’énergie (énergie par tonne), exprimée en quantité de diesel nécessaire au tracteur ou de kW absorbés par les machines électriques est, à titre indicatif, la suivante :

| Reduction humidity’s points | PTO Machines litre/ton | Electric Machines Kw/Ton |

|---|---|---|

| 15% | 2,0 | 7,5 |

| 10% | 1,5 | 5,5 |

| 5% | 1,0 | 4,0 |