RISPARMIO DI ENERGIA TERMICA

Rappresenta di gran lunga la parte più importante di energia richiesta, circa il 95% del totale.

E’ fornita dalla combustione del combustibile prescelto (diesel o gas) con lo scopo di riscaldare il flusso d’aria che provvede al processo di evaporazione dell’acqua in eccesso contenuta nel cereale caricato nell’essiccatoio.

Il consumo di combustibile per tonnellata di cereale dipende, in prima istanza, dalla quantità totale di acqua che si deve estrarre e quindi dal tasso di umidità iniziale e finale del cereale.

Tuttavia diversi altri fattori sono di grande importanza e influenzano in maniera significativa il livello finale di consumo.

Questi fattori sono i seguenti:

1 – Livello della temperatura esterna

2 – Tasso di umidità relativa dell’aria

3 – Grado di maturità del cereale

4 – Grado di pulizia del cereale

Quando si dà un’indicazione sul consumo specifico di combustibile, cioè quanto combustibile per ogni tonnellata di cereale umido, si è soliti fare riferimento alle seguenti condizioni medie:

1 – Temperatura esterna: Non inferiore ai 15 °C

2 – Tasso di umidità relativa dell’aria: Non superiore al 70%.

3 – Maturità del cereale: Perfetta e completa

4 – Pulizia: Grado di impurità non superiore al 3%.

Spesso, oltre all’indicazione del consumo di combustibile per tonnellata, si indica anche la quantità di combustibile necessaria all’evaporazione di un kg di acqua.

Riportiamo nella tabella seguente questi valori ricordando, comunque e sempre, che si tratta di valori medi che condizioni differenti da quelle riportate sopra possono variare anche in maniera significativa

| Humidity % Initial/Fina | Total Kg of water to evaporate per Ton of humid grain | Litre of gas oil per Ton Kcal/kg of H2O evaporated |

|---|---|---|

| 28% – 14% | 163 | 15l/Ton. – 800 Kcal/Kg H2o |

| 24% – 14% | 116 | 12l./Ton – 880 Kcal/Kg H2o |

| 19% – 14% | 58 | 7l./Ton – 1.050 Kcal/Kg H2o |

E’ importante far rilevare come al decrescere dell’umidità iniziale, il consumo specifico aumenta anche se, naturalmente, sarà minore il consumo assoluto.

La ragione consiste nel fatto che la resistenza del cereale al rilascio dell’umidità interna si fa via via sempre più forte al decrescere dell’umidità.

Per la stessa ragione se il processo di essiccazione terminasse a un livello inferiore, per esempio al 12%, il consumo specifico sarebbe decisamente superiore a quanto indicato in tabella.

Il consumo di combustibile si può ottimizzare, cioè ridurre al suo minimo fisiologico, adottando quelle soluzioni tecniche che permettono di ottenere la massima efficienza.

A questo scopo sull’essiccatoio PEDROTTI si utilizza:

- Una caldaia ad altissimo rendimento (subito calda, subito fredda).

- Un sistema di isolamento termico a flusso di aria fredda tramite una intercapedine posta fra il lato interno ed esterno del tunnel nel quale si inserisce la caldaia stessa: un sistema che consente di eliminare ogni dispersione di calore attraverso le pareti esterne del gruppo caldaia.

La dispersione attraverso le pareti esterne dell’essiccatoio è ridotta al minimo grazie al dimensionamento accurato, frutto di una lunghissima serie di test, dello spessore della colonna di cereale intorno alla camera di espansione dell’aria calda. Uno spessore troppo ridotto permetterebbe l’uscita di aria non solo ancora calda, ma ancora non satura di umidità. Uno spessore eccessivo invece renderebbe l’aria già satura di umidità prima della sua uscita all’esterno dell’essiccatoio, con conseguente rilascio di umidità quando ancora si trova all’interno dell’essiccatoio stesso.

Infine, la macchina è dotata di serie di un pulitore a gravità per l’espulsione nel corso della lavorazione di tutte le impurità più pesanti, riducendo così al minimo l’aggravio di consumo dovuto alla presenza di materiali estranei al cereale stesso. Si può inoltre completare la macchina con un pulitore di tipo aspirato (vedi in “Opzioni”) che provvede già nella prima ora di lavoro ad una energica pulizia delle impurità più leggere e volatili presenti nel cereale umido. Tutto quanto viene rimosso non deve essere essiccato, con notevole vantaggio riguardo al valore finale del consumo complessivo.

Pur essendo elencato fra gli accessori, la grande maggioranza delle macchine prodotte sono fornite con questa opzione a riprova della sua grande utilità.

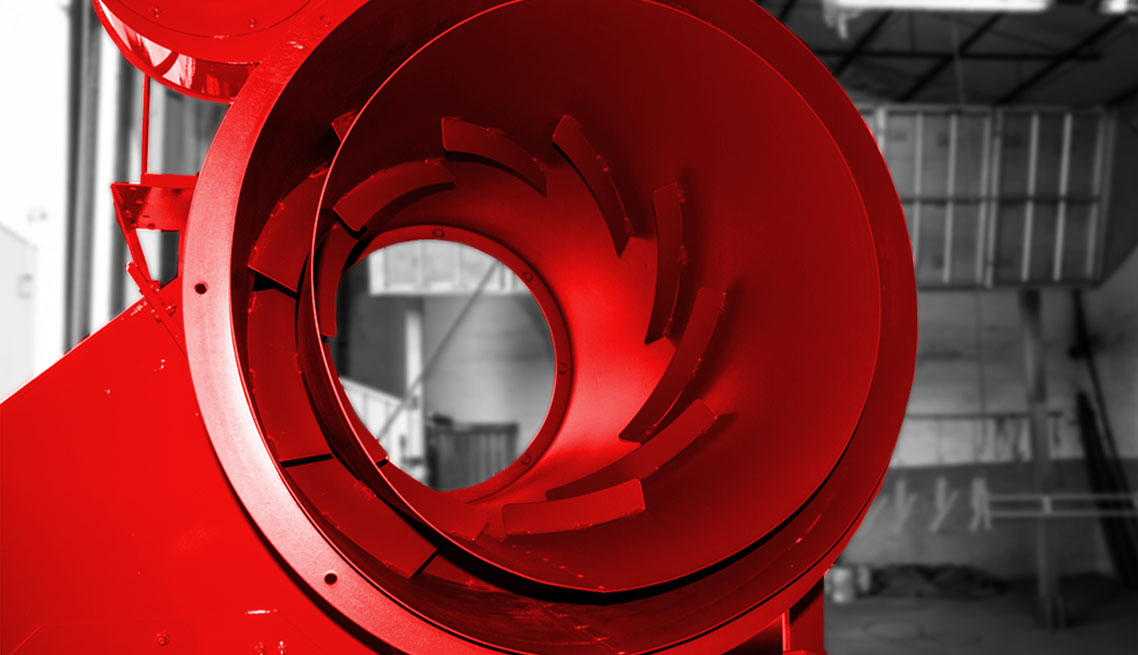

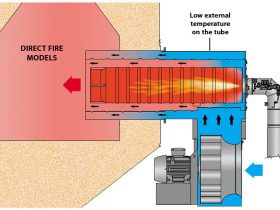

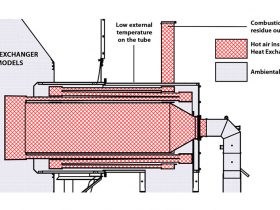

CONVOGLIATORE DELLA CAMERA DI COMBUSTIONE

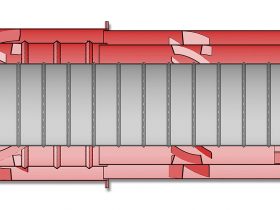

Noi utilizziamo uno speciale design per il convogliatore della camera di combustione, al fine di evitare qualunque spreco di calore e di far sì che tutta la potenza calorica dei nostri bruciatori finisca nel cereale. L’aria proveniente dalla ventola viene separata in due differenti flussi, in grado di produrre una diversificazione all’interno della camera di combustione. Ciò assicura un minore shock termico e, in concomitanza con la qualità dell’acciaio usato per la camera, ne assicura una maggiore durata.

Sono i Flap interni al convogliatore che assicurano un flusso d’aria perfetto, in grado di distribuire omogeneamente il calore. Inoltre, quattro differenti spirali interne accrescono la velocità dell’aria, assicurando le migliori performance della ventola e abbattendo ogni contropressione.

Fino dal 1985 la nostra scelta è stata quella di utilizzare un isolamento di tipo naturale per entrambe i nostri sistemi di calore, quello a fuoco diretto e quello a fuoco indiretto operante con scambiatore di calore. Con questo tipo di isolamento siamo in grado di garantire la totale sicurezza intorno alla macchina, tanto che l’operatore può entrare in contatto con la parte esterna del convogliatore della camera di combustione senza alcun tipo di protezione, al sicuro da ogni scottatura. Ciò può accadere perché non ci sono dispersioni di calore dalla camera di combustione e significa, inoltre, che nessuna parte di carburante viene sprecata durante il processo di essiccazione.

RISPARMIO DI ENERGIA MECCANICA

Quella meccanica è l’energia che la macchina richiede per la trasmissione dei propri componenti meccanici, vale a dire ventilatore, coclea di carico, coclea di ricircolo e scarico, sistema di miscelazione del cereale.

Per le macchine preparate per un funzionamento con trasmissione cardanica l’energia necessaria è fornita dalla presa di forza di una trattrice; per le macchine preparate per la trazione elettrica l’energia necessaria è fornita dal kit di motori elettrici montato sulla macchina stessa.

Il consumo di energia meccanica è in funzione diretta del tempo che la macchina impiega per completare un ciclo completo di lavoro.

Alcune fasi di lavoro, come carico, raffreddamento e scarico, sono sostanzialmente sempre della stessa durata. La fase di essiccazione è invece direttamente correlata al tasso di umidità iniziale del cereale e al tasso finale di umidità desiderata. Il tempo di raffreddamento, invece, dipende principalmente dalla temperatura ambientale esterna.

Al fine di ridurre al minimo il livello di energia richiesta, sugli essiccatoi PEDROTTI si adottano tutte quelle soluzioni che permettono di smorzare ogni attrito di trasmissione, vale a dire utilizzo di cuscinetti di primissima qualità (SKF), pulegge di diametro tale da garantire la migliore efficienza di trasmissione, cinghie di qualità superiore.

Sulle macchine elettriche si è da ormai lungo tempo abbandonata l’opzione di un singolo motore elettrico in favore della soluzione che prevede un motore specifico per ognuna delle funzioni meccaniche previste (carico, ricircolo, ventilazione). Si tratta di una soluzione più costosa da un punto di vista costruttivo, ma premiante riguardo la qualità generale della macchina che risulta essere meccanicamente più semplice e di più facile manutenzione; e riguardo l’assorbimento di potenza in quanto, in ogni momento, sono funzionanti solo i motori che la fase di lavoro richiede.

Al fine di ottimizzare il livello di energia assorbita ricordiamo anche che:

- I motori elettrici sono tutti sovradimensionati di almeno un 20% rispetto al carico massimo a cui sono sottoposti. Questa soluzione ne impedisce ogni forma di surriscaldamento e ne ottimizza pertanto il rendimento.

- Si utilizzano esclusivamente motori di categoria IE3 ad alta efficienza energetica (High Efficiency), in conformità alla norma europea CE 640/2009.

Il consumo di energia specifico (energia per Tonnellata), sia esso espresso nella quantità di gasolio richiesto dalla trattrice o dalla quantità di kW assorbiti sulle macchine elettriche è indicativamente il seguente:

| Reduction humidity’s points | PTO Machines litre/ton | Electric Machines Kw/Ton |

|---|---|---|

| 15% | 2,0 | 7,5 |

| 10% | 1,5 | 5,5 |

| 5% | 1,0 | 4,0 |