AHORRO DE ENERGÍA TÉRMICA

Representa con mucho la parte más importante de la energía requerida, alrededor del 95% del total.

Es facilitada por la combustión del combustible escogido (diésel o gas) para calentar el flujo de aire que proporciona el proceso de evaporación del exceso de agua presente en el cereal cargado en el secadero.

El consumo de combustible por tonelada de cereal depende, en primer lugar, de la cantidad total de agua a extraer y, a continuación, del contenido de humedad inicial y final del cereal.

Sin embargo, otros factores son de gran importancia e influyen significativamente en el nivel final de consumo.

Estos factores son los siguientes:

1 – Nivel de temperatura exterior

2 – Tasa de humedad relativa del aire

3 – Grado de madurez del cereal

4 – Grado de limpieza del cereal

Al dar una indicación del consumo específico de combustible, es decir, la cantidad de combustible por tonelada de cereal húmedo, es habitual referirse a las siguientes condiciones medias:

1 – Temperatura exterior: No menos de 15 °C

2 – Tasa de humedad relativa del aire: No más del 70%.

3 – Madurez del cereal: Perfecta y completa

4 – Limpieza: Grado de impureza no superior al 3%.

A menudo, además del consumo de combustible por tonelada, también se indica la cantidad de combustible necesaria para la evaporación de un kilogramo de agua.

Estos valores se presentan en la tabla siguiente, pero teniendo en cuenta siempre que se trata de valores medios que condiciones diferentes de las indicadas anteriormente pueden variar significativamente.

| Humidity % Initial/Fina | Total Kg of water to evaporate per Ton of humid grain | Litre of gas oil per Ton Kcal/kg of H2O evaporated |

|---|---|---|

| 28% – 14% | 163 | 15l/Ton. – 800 Kcal/Kg H2o |

| 24% – 14% | 116 | 12l./Ton – 880 Kcal/Kg H2o |

| 19% – 14% | 58 | 7l./Ton – 1.050 Kcal/Kg H2o |

Es importante señalar que a medida que la humedad inicial disminuye, el consumo específico aumenta aunque, por supuesto, el consumo absoluto será menor.

La razón de esto es que la resistencia del cereal a la liberación de humedad interna es cada vez más fuerte a medida que la humedad disminuye.

Por la misma razón, si el proceso de secado terminara a un nivel inferior, por ejemplo 12%, el consumo específico sería significativamente mayor que el indicado en la tabla.

El consumo de combustible puede optimizarse, es decir, reducirse al mínimo fisiológico, adoptando aquellas soluciones técnicas que permitan alcanzar la máxima eficiencia.

Para ello se utiliza en el secadero PEDROTTI:

- Una caldera de muy alto rendimiento (inmediatamente caliente, inmediatamente fría).

- Un sistema de aislamiento térmico con flujo de aire frío a través de una cavidad situada entre el lado interior y el exterior del túnel en el que se inserta la caldera: un sistema que elimina cualquier pérdida de calor a través de las paredes exteriores de la caldera.

La dispersión a través de las paredes exteriores del secadero se reduce al mínimo gracias al dimensionamiento preciso, resultado de una larga serie de pruebas, del espesor de la columna de cereales alrededor de la cámara de expansión del aire caliente. Un espesor demasiado fino permitiría la salida de aire no sólo aún caliente, sino también no saturado de humedad. Por otro lado, un grosor excesivo haría que el aire ya se saturara de humedad antes de salir del secadero, con la consiguiente liberación de humedad mientras está todavía dentro del secadero.

Por último, la máquina está equipada de serie con un limpiador por gravedad para la expulsión durante el proceso de todas las impurezas más pesadas, reduciendo así al mínimo el aumento del consumo debido a la presencia de materiales extraños al propio cereal. La máquina también se puede completar con un limpiador de tipo aspirado (ver “Opciones”) que, ya en la primera hora de trabajo, limpia enérgicamente las impurezas más ligeras y volátiles presentes en el cereal húmedo. No es necesario secar todo lo que se extrae, con una ventaja considerable con respecto al valor final del consumo total.

Aunque figura entre los accesorios, la gran mayoría de las máquinas producidas se suministran con esta opción como prueba de su gran utilidad.

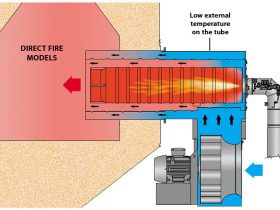

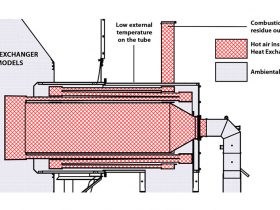

TRANSPORTADOR DE LA CÁMARA DE COMBUSTIÓN

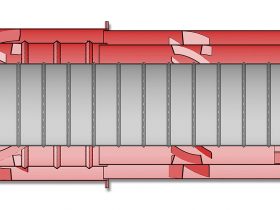

Utilizamos un diseño especial para el transportador de la cámara de combustión, para evitar cualquier pérdida de calor y asegurar que toda la potencia calórica de nuestros quemadores acabe en el cereal. El aire procedente del ventilador se separa en dos flujos diferentes, capaces de producir una diversificación en el interior de la cámara de combustión. Esto asegura menos choque térmico y, junto con la calidad del acero utilizado para la cámara, asegura una vida útil más larga.

Son los flaps del interior del transportador que aseguran un perfecto flujo de aire, capaz de distribuir el calor de manera uniforme. Además, cuatro diferentes espirales internas aumentan la velocidad del aire, asegurando el mejor rendimiento del ventilador y reduciendo la contrapresión.

Desde 1985 nuestra elección ha sido utilizar aislamiento natural para nuestros dos sistemas de calor, el sistema de fuego directo y el sistema de fuego indirecto que funciona con un intercambiador de calor. Con este tipo de aislamiento podemos garantizar una seguridad total alrededor de la máquina, tanto que el operador puede entrar en contacto con la parte externa del transportador de la cámara de combustión sin ningún tipo de protección, a salvo de quemaduras. Esto puede suceder porque no hay pérdida de calor de la cámara de combustión y también significa que no se desperdicia combustible durante el proceso de secado.

AHORRO DE ENERGÍA MECÁNICA

It is the energy required by the machine in order to move its mechanical components, that is to say: ventilator; loading screw conveyer; cycling and unloading screw conveyer; grain mixing system.

For those machines that work with cardan transmissions the energy comes from the PTO of a tractor. For those machines that work with electric traction, the energy comes from the motor-kit installed on the machine.

The consumption of mechanical energy depends on the time the machine needs to complete one work-cycle.

Some stages of the process, such as loading, cooling and unloading, have always the same length. On the contrary, the stage of drying is directly connected with the initial humidity percentage of the grain and with the final humidity percentage you want to achieve.

In order to reduce at minimum the level of the energy that you need, PEDROTTI Driers take all the measures that permit to reduce the friction in the transmission: high quality bearing (SKF); pulleys with a diameter that assures the best efficiency of the transmission; high quality belts.

Long since, we have abandoned the idea of using a single electric motor on the electric machines (still in use on the machines of our competitors). We have preferred to install a specific motor for each mechanical function of the machine (upload, batch cycle, ventilation). This solution is more expensive to build, but it improves the quality of the machine. As a result the machine’s mechanism and its maintenance are simpler and the machine absorbs less power because the motors of each stage of the process work one at a time.

In order to optimize the level of absorbed energy, we want to remember you that:

- All electric motors are at least 20% oversized with respect to the maximum load they can sustain. This solution impedes any overheating and improves the machine’s performance.

- We only use IE3 high efficiency motors whose employment is moreover compulsory since 2015 in accordance with the European law CE 640/2009.

The specific consumption of energy (energy per ton) – expressed with the quantity of gas oil required by the tractor or by the quantity of Kw absorbed by the electric machines – is approximately the following:

La energía mecánica es la energía que la máquina necesita para la transmisión de sus componentes mecánicos, es decir, ventilador, rosca de carga, rosca de recirculación y descarga, sistema de mezcla de cereales.

Para las máquinas preparadas para el funcionamiento con cardán, la energía necesaria es suministrada por la toma de fuerza de un tractor; para las máquinas preparadas para la tracción eléctrica, la energía necesaria es suministrada por el kit de motores eléctricos montado en la misma máquina.

El consumo de energía mecánica depende directamente del tiempo que tarda la máquina en completar un ciclo de trabajo completo.

Algunas fases de trabajo, como la carga y la descarga, tienen básicamente siempre la misma duración. La fase de secado está directamente relacionada con el porcentaje de humedad inicial del cereal y el porcentaje de humedad final deseado. El tiempo de refrigeración, en cambio, depende principalmente de la temperatura ambiente exterior.

Para reducir al mínimo el nivel de energía necesario, los secaderos PEDROTTI adoptan todas aquellas soluciones que permiten amortiguar cualquier fricción en la transmisión, es decir, el uso de rodamientos de la más alta calidad (SKF), poleas con un diámetro que garantiza la mejor eficacia de transmisión, correas de calidad superior.

En las máquinas eléctricas, hace tiempo que se ha abandonado la opción de un único motor eléctrico en favor de la solución que prevé un motor específico para cada una de las funciones mecánicas previstas (carga, recirculación, ventilación). Se trata de una solución más costosa bajo el punto de vista de su fabricación, pero gratificante desde el punto de vista de la calidad global de la máquina, que es mecánicamente más sencilla y fácil de mantener, y desde el punto de vista del consumo de energía porque, en todo momento, sólo funcionan los motores que la fase de trabajo requiere.

Para optimizar el nivel de energía absorbida también recordamos que:

- Todos los motores eléctricos están sobredimensionados al menos en un 20% de la carga máxima a la que están sometidos. Esta solución evita cualquier forma de sobrecalentamiento y por lo tanto optimiza la eficiencia.

- Se utilizan solo motores de alta eficiencia energética (High Efficiency) de la categoría IE3, de acuerdo con la norma europea EC 640/2009.

El consumo específico de energía (energía por tonelada), tanto si se expresa en la cantidad de gasóleo que necesita el tractor como en la cantidad de kW absorbida por las máquinas eléctricas, es el siguiente:

| Reduction humidity’s points | PTO Machines litre/ton | Electric Machines Kw/Ton |

|---|---|---|

| 15% | 2,0 | 7,5 |

| 10% | 1,5 | 5,5 |

| 5% | 1,0 | 4,0 |